シオノギファーマ株式会社(以下、シオノギファーマ)は、医薬品原薬・中間体の連続生産技術をCDMO事業の成長戦略の一つとして位置づけ、パートナー企業との連携により早期に本技術を確立させる取り組みを進めており、この度、医薬品原薬・中間体の開発製造受託事業を行う合弁会社設立に関する合弁契約を締結いたしました(2021年11月24日付プレスリリース参照)。引き続き産官学や出資会社を含む各種パートナー企業との連携を強め、積極的に技術開発・新規技術導入を行いながら、事業を拡大することにより、世界に先駆けて連続生産を可能とする開発製造受託事業(以下、CDMO事業)を展開し、医薬品原薬製造の変革を推進いたします。

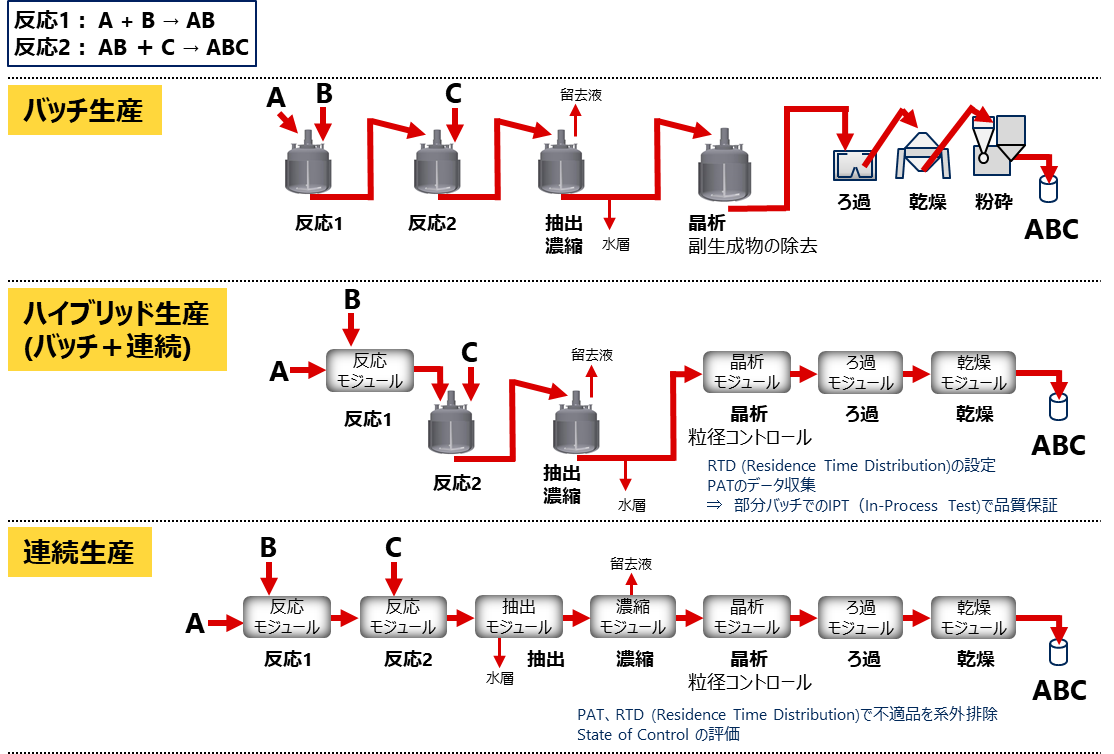

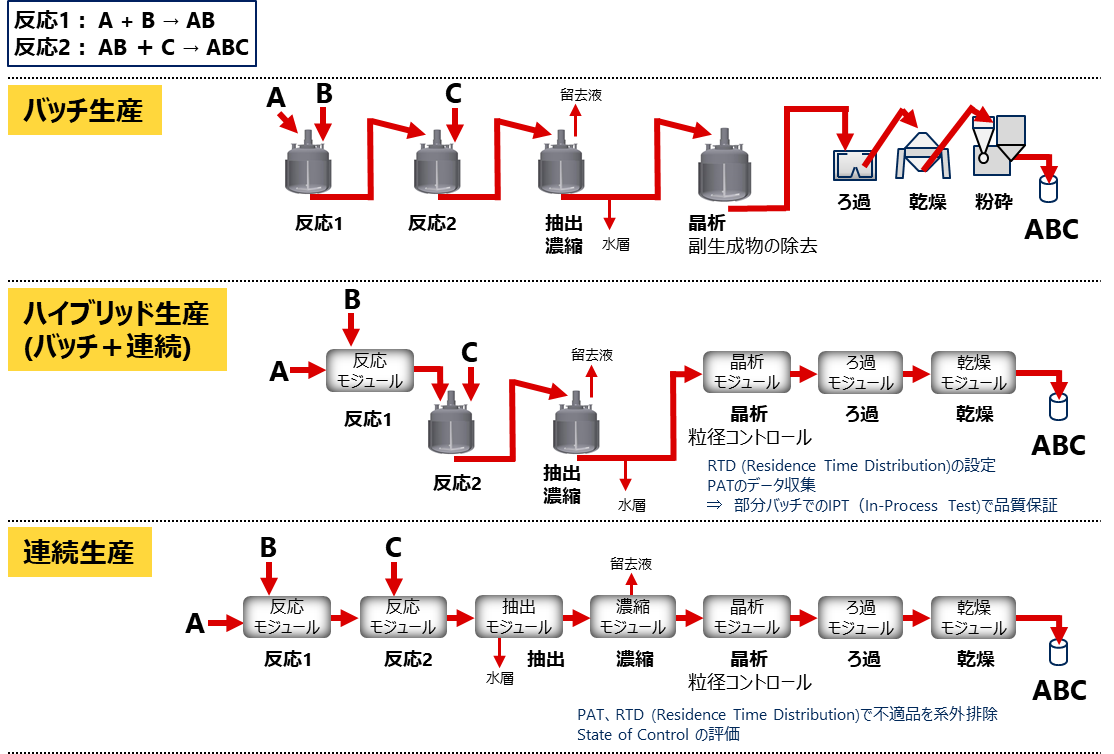

合弁会社で検討している原薬の連続生産製造フローの事業紹介

お客様の多様なニーズにお応えするために、連続生産技術と既に確立されているバッチ製造技術の双方を用いて、治験原薬製造から商用に至るワンストップの医薬品原薬・中間体の開発製造受託事業を実現いたします。連続生産への変更メリットが大きい工程は連続生産を適用させ、加えて開発段階から連続生産を適用することで、高品質・プロセス安全性を担保しつつ医薬品開発を加速させることができます。

原薬製造に対する連続生産の貢献

1.製造法開発に対する貢献

連続生産を導入することで開発段階を通じスケールアップが不要となり、プロセス検討時間削減による開発期間の短縮、検討に必要なリソースの削減が期待できます。

2.品質管理・品質保証に対する貢献

常時インライン品質確認を可能とする品質管理ツールとして、PAT(Process Analytical Technology、プロセス分析技術)やRTRT(Real Time Release Testing、リアルタイムリリース試験)等の導入により、無人化・少人化を通じた人為的ミスの抑制および生産性の向上、RTD(Residence Time Distribution、滞留時間分布)に基づく不適合生成物の系外排除による原薬品質の向上が期待できます。

3.生産設備に対する貢献

連続生産を導入することで設備がコンパクト化します。これにより工場建築コストを低減でき、生産拠点を複数保有する事がより容易になるため、安定供給や生産リスクの分散化が可能となります。また、品質管理ツール等のITシステム導入による生産性の向上、封じ込めによる作業者リスクの低減、廃棄物及び環境負荷低減によるグリーンケミストリーへの貢献が期待できます。

このように医薬品原薬・中間体の連続生産技術は開発段階から商用生産に至るまで、極めて大きなメリットが期待されますが、現状の原薬・中間体の連続生産技術は発展途上であり、多種多様な製造法、製品特性に応じた新たな製造技術、単位操作モジュール、製造設備の開発・構築が必要となります。シオノギファーマでは、連続生産に必要となる各操作モジュール開発も必要に応じて各種設備メーカーと協業しており、特に反応および晶析操作の連続生産技術開発に注力しています。

注)光触媒反応のフロー合成技術では可視光レドックス触媒を用いた各種反応を実施可能です。連続湿式粉砕技術では乾式粉砕による熱分

解物(ICH-M7不純物を含む)を抑制するとともに結晶粒径制御が可能です。また、連続晶析技術では結晶多形/結晶粒径制御に加え、

さらには粉砕工程の省略も可能となります。

シオノギファーマは、引き続き、設立する合弁会社を通じて、原薬連続生産のCDMO事業を最先端の技術開発力で牽引してまいります。世の中のニーズに対応した連続生産技術を迅速に確立し、製造法開発受託、治験原薬受託製造、そして商用の受託生産までワンストップサービスを提供することで、お客様のご要望にお応えしていきます。