製剤

豊富な知識・経験と革新的な技術開発により、お客様のニーズにあわせて、

多様なソリューションを提供いたします

シオノギファーマは製剤化検討から治験薬製造、医薬品製造までをグローバルかつフルレンジにサポートいたします。経口剤、注射剤、半固形剤、外用液剤など幅広い剤形に対応。さらに、一般薬、抗生剤、ホルモン製剤、高薬理活性製剤などさまざまな領域の薬剤にも対応いたします。シオノギファーマならではの特殊技術により、医薬品の開発・製造を革新し、製品の付加価値を高めます。

One Stop Service

「製剤処方開発」から「治験薬/商用製造」までフルレンジサポートいたします。

Containment

「封じ込め技術」により、高薬理活性製剤、ホルモン製剤、抗生剤など幅広い薬剤に対応いたします。

Innovation

「連続生産技術」や「吸収性向上技術」等により、医薬品の開発/製造を革新させます。

高薬理活性固形製剤棟

(2021年10月 稼働)

高薬理活性薬物を用いた錠剤の治験薬製造および商用製造が可能な一連のラインを建設中です。詳しくはお問い合わせください。

連続生産技術

連続生産技術により、お客さまの開発期間短縮と経費節減に貢献いたします。 詳細は特殊な技術による高付加価値製剤の連続生産技術をご覧ください。

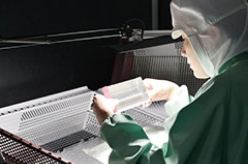

製剤処方開発 / 治験薬製造 (摂津工場、伊丹工場、尼崎事業所)

治験用製剤の処方設計・製造の受託、商用生産を見越したスケールアップまで、ワンストップで対応いたします。写真は一部です。

治験薬製造設備(クリーンルーム内)

治験原薬製造設備(コニカルドライヤー)

治験原薬製造設備(Glass Lining反応機)

36本立ロータリー打錠機

15&30型流動層造粒乾燥機

凍結乾燥機(ラボ機)

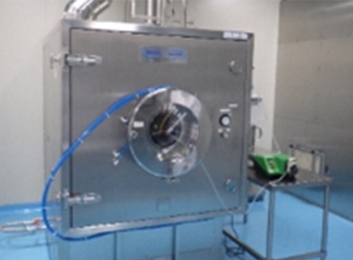

医薬品製造(摂津工場、金ケ崎工場、伊丹工場)

シオノギファーマは、治験薬から商用製剤にいたるまでフレキシブルに対応できる生産技術を持っています。国内5カ所のすべての工場が、3極GMP、

PIC/S GMPに対応し、世界に通用する高度な製品製造を提供いたします(写真は一部です)。

- ・一般薬の経口固形製剤(錠剤、カプセル剤、顆粒剤) 摂津工場

- ・セフェム系の経口固形製剤(錠剤、カプセル剤、顆粒剤) 金ケ崎工場

- ・無菌ホルモン製剤(アンプル注射剤、点眼剤) 摂津工場

- ・無菌ホルモン原薬 摂津工場

- ・注射用バイアル製剤(セフェム系は凍結乾燥製剤、カルバペネム系は粉末充てん製剤) 金ケ崎工場

- ・バイアル注射剤(一般薬、高薬理) 伊丹工場

汎用性の高い小容量設備

外部滑沢機能を有した三層打錠機

中・大容量設備で増産にも対応

アンプル充填ライン

アンプル注外観検査

国内最大級凍結乾燥設備(3台)

バイアル粉末充てん設備

バイアル充填ライン(一般薬)

バイアル充填ライン(高薬理)

特殊な技術による高付加価値製剤

シオノギファーマでは薬物や製剤に付加価値を与える特殊な技術を多く有しています。特殊な製剤技術を開発品に適用する場合はもちろん、商用品のライフサイクルマネジメントまで、さまざまなケースに対応可能です。

連続生産技術

原薬の使用量の大幅削減や開発期間の短縮などが可能。さらに、PAT(インプロセス分析技術)ツールを用いた品質保証により、製造の高度化と設備の省スペース化が同時に実現できます。

- ・開発段階においてスケールアップが不要

- ・原薬の使用量を大幅に削減

- ・開発期間の短縮

- ・設備の省スペース化

- ・需要に応じた製造のスケールアップ・ダウンが可能

- ・人的エラーの回避

- ・リアルタイムモニタリングによる品質保証の高度化と省人化

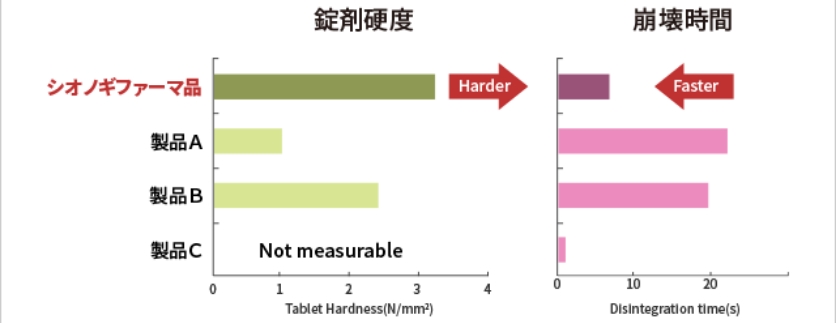

口腔内崩壊錠技術(特許)+積層打錠術

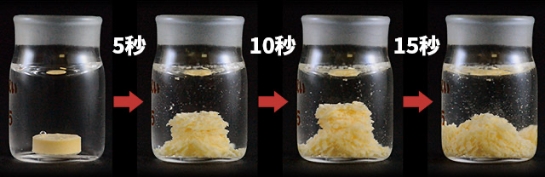

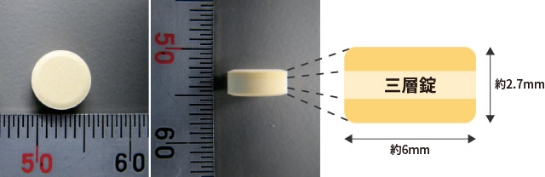

「高い錠剤硬度・非常に素早い崩壊性・低コスト」で製造できる口腔内崩壊錠技術を保有しています。また、薬物同士の配合禁忌の回避・配合剤の開発時に適用される積層打錠技術と組み合わせることも可能です。さらに小さいサイズ(直径6.0mm)の三層錠にも対応可能であり、服用性を向上させることができます。

非常に素早く崩壊するコストを抑えた直打製法

直径6.0mm厚さ2.7mmの小型三層錠

外部滑沢打錠技術(特許)

外部滑沢打錠技術は、滑沢剤を杵・臼に塗布した後に打錠用顆粒を圧縮することで、滑沢剤の含有量を大幅に低減できます。これにより、薬物と滑沢剤の相互作用を少なくし、薬物の安定化と錠剤の崩壊時間を短縮し、硬度を高めます。加えて、スティッキングなどの打錠障害を軽減することも可能です。

ラボ機・治験薬機・商用機も保有しておりますので、製剤開発の初期段階から商用生産までワンストップ。さらに、前述の口腔内崩壊錠技術や積層打錠技術と組み合わせることもできます。

| 内部混合法(通常打錠) | 外部滑沢法(外部滑沢打錠) | |

|---|---|---|

| イメージ図 |

|

|

| 滑沢剤添加量 | 1~3% | 0.1%以下も可能 |

| 崩壊時間 | 遅い | 速い |

| 硬度 | 低い | 高い |

| 主薬の安定性 | 滑沢剤との相互作用あり | 滑沢剤との相互作用少ない |

| 打錠障害(スティッキング) | 回避するには滑沢剤増量 →過剰滑混による硬度低下や溶出遅延リスクあり |

滑沢剤を増量しなくても回避可 →左記の品質リスクがほぼない |

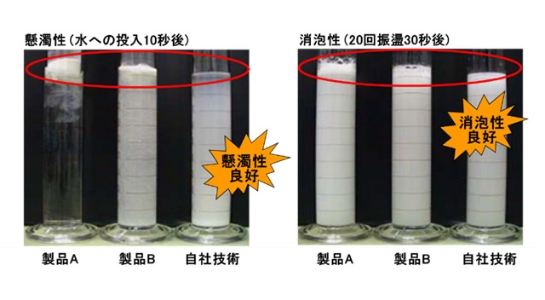

懸濁化技術(特許)

ドライシロップに適用した懸濁化技術は、水への懸濁性が他社技術より良好で使用性に優れています。また、振盪後の消泡性(泡切れ)にも優れ、患者さまが服用しやすくなっています。

小児用細粒剤での使用例

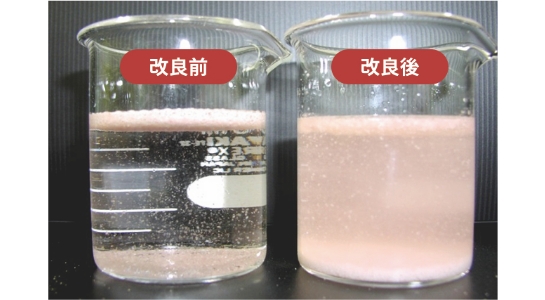

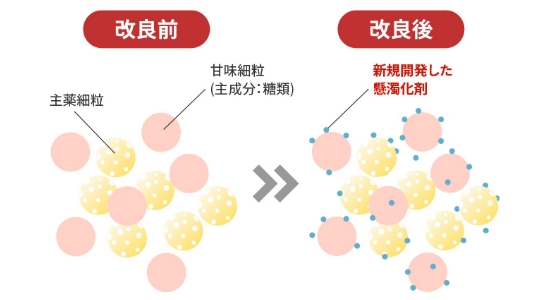

小児用細粒剤では、薬物の苦みをマスキングする手法のひとつ、ワックスマトリックス技術を保有しております。この技術を適用した改良前の細粒剤は、水に懸濁させた時に浮遊するため、服用しにくい状態です。しかし、新規開発した懸濁化技術を適用することで、苦みに対するマスキング機能を損なわずに懸濁できるようになりました。この特許技術が服用性を大幅に改善します。

改良前後の水への懸濁状態

改良前後の製剤のイメージ図

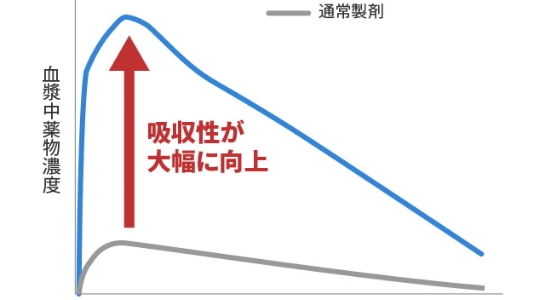

難溶性薬物の吸収性向上技術

難溶性薬物の吸収性向上技術としては、スプレードライ技術による固体分散体の製造技術とナノ粒子化技術を有しています。

自社技術を適用した製剤と通常製剤を投与した場合の血漿中薬物濃度のイメージ図は以下のとおりです。

自社技術を適用した製剤と通常製剤を投与した場合の血漿中薬物濃度

(イメージ図)

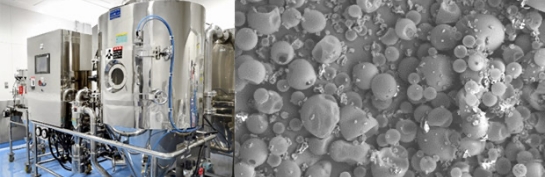

スプレードライ技術による固体分散体の製造技術

有機溶媒が使用できるさまざまなスケールの設備を整えているので、製剤開発の初期段階から商用生産までワンストップで進めることが可能です。

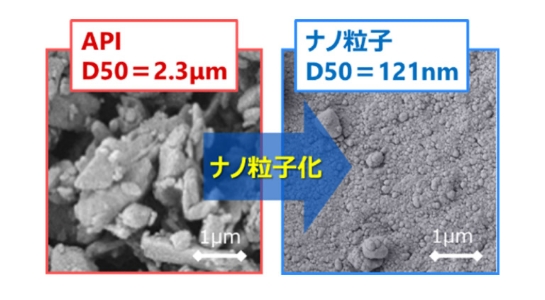

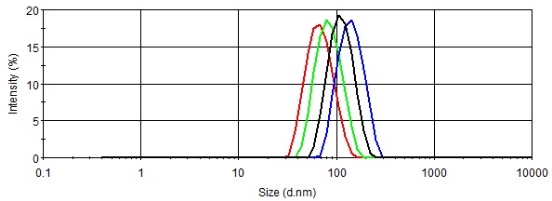

ナノ粒子化技術

金属不純物を大幅に低減できる独自の技術を開発しています。

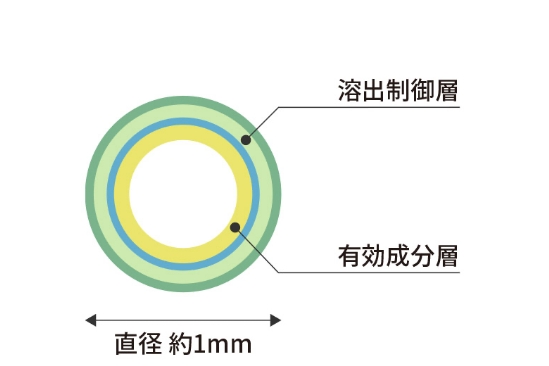

微粒子コーティング技術

微粒子コーティング技術により、任意の放出/吸収を制御することが可能です。シオノギファーマは、球形の微粒子に均一な膜の厚さで、層状にコーティングする技術を保有しています(下図参照)。膜を均一にすることで、溶出制御層を介しての薬物の放出が安定化。また、コーティング中に微粒子同士の付着を軽減する製造技術を有しており、高収率が可能です。

均一な膜を4層コーティングした顆粒(イメージ図)

微粒子コーティングも可能なワースター造粒設備とコーティングした顆粒

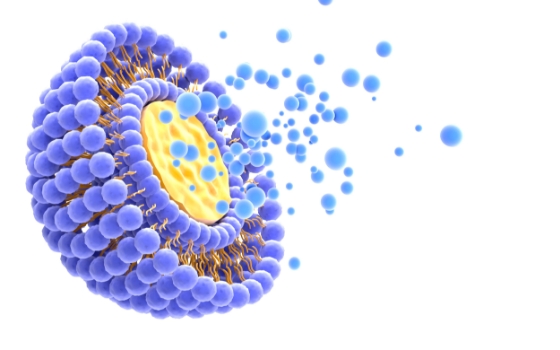

Drug Delivery System(DDS)注射剤製造技術

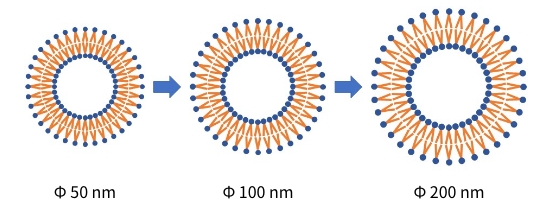

DDSとは、体内での薬物分布を制御することで、薬物の効果を最大限に高め、副作用を最小限に抑えることを目的とした技術であり、患者さんのQuality of Lifeを向上させることができます。昨今では、ナノテクノロジーを活用したDDS技術「ナノDDS」の技術革新が進み、現在、多くのナノDDS技術を用いた新薬が開発されています。

シオノギファーマでは、ナノDDS注射剤の製造設備(乳化・整粒化装置)を複数保有し、リポソーム、脂質ナノ粒子(Lipid Nano Particle ; LNP)、高分子ミセル、ポリ乳酸・グリコール酸共重合体(Poly Lactic-co-Glycolic Acid ; PLGA)ナノ粒子等の各種ナノDDS注射剤の製剤設計から治験薬製造、商用生産まで幅広く対応することが可能です。現在、複数のお問い合わせをいただいております。

乳化・整粒化装置による粒子径コントロール

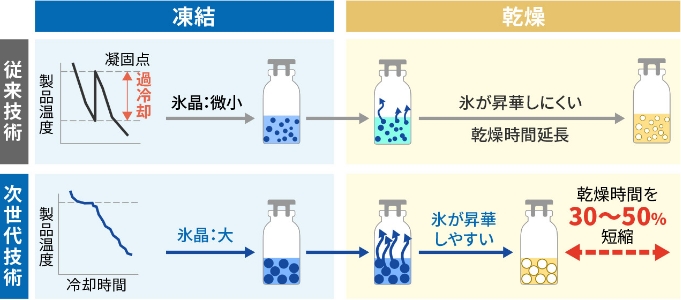

次世代凍結乾燥技術

一般的な凍結乾燥は下記3つのプロセスから成ります。

(1)凍結工程

(2)1次乾燥工程

(3)2次乾燥工程

従来技術では、凍結工程において凍結前の過冷却により、微小な氷晶が形成され、一次乾燥工程で氷が昇華しにくく、乾燥時間が長くなる場合があります。一方、次世代凍結乾燥技術では、凍結工程において氷の霧を吹き込み結晶核とすることで、氷晶サイズが大きくなり、1次乾燥工程で氷が昇華しやすくなります。これにより、乾燥時間が大幅に短縮できるため、生産性が向上します。

コンサルティング

お客さまがお取り扱いの製品または開発品製剤において、プロセスや品質設計などで、お困りごとはありませんか。課題を解決するために、技術サポートやコンサルティングいたします。例えば、以下の提案が可能です。

・溶出などの品質改善の提案

・製造トラブルの解決法の提案

・製造条件等の見直しによる作業効率化(原価低減)の提案

・製造移管先を選定する上でのスコアリング方法の提案

・効率的なスケールアップ方法の提案

お問い合わせ

受託サービスや弊社に関する各種お問い合わせは、

以下の「お問い合わせフォーム」または「お電話」からお願いいたします。

お電話でのお問い合わせは こちら

電話受付時間:平日 9:00~16:00

(土・日・祝日・当社休日を除く)